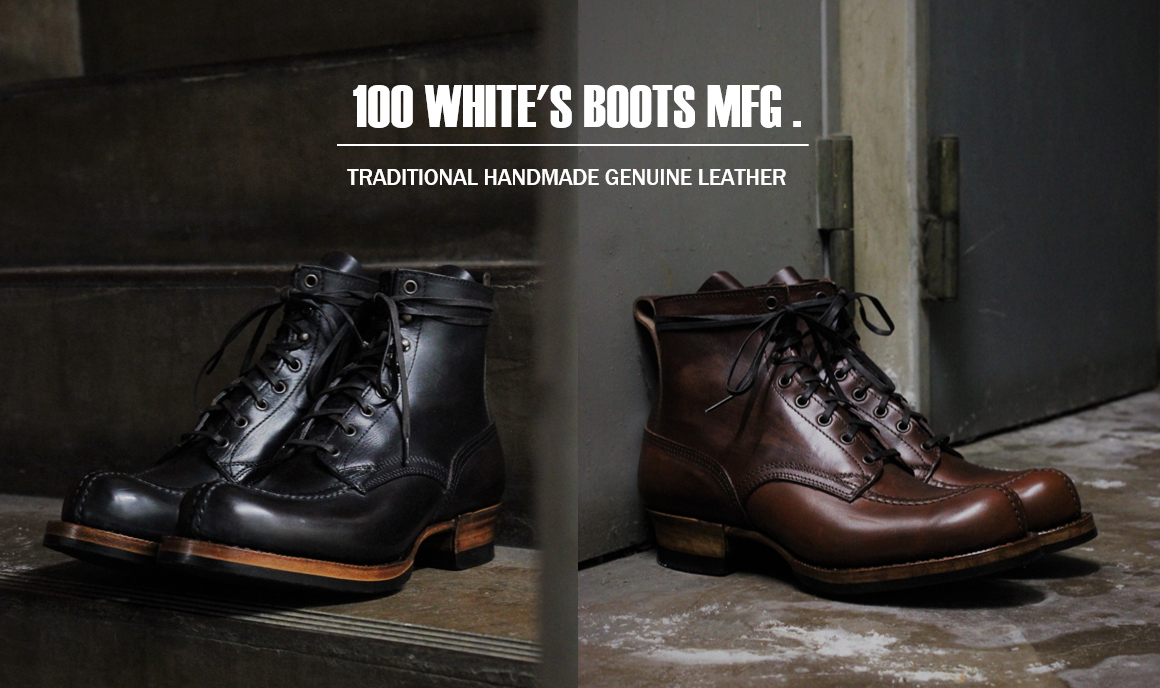

ALL HANDMADE in JAPAN BOOTS

100 WHITE’S BOOTS MFG. 「Y-TIP」

1800年代中頃にアメリカのワークブーツメーカーとして誕生した「WHITE’S BOOTS」

1世紀以上にわたりその伝統的な製法を守りながら、今もなお熟練の職人が手作業で一足一足を作り続けている。

そんなWHITE’S BOOTSの工場で修業を積んだ一人の日本人職人が、

2019年に新しいブランドをここ日本でスタートさせた。

「100 WHITE’S BOOTS MFG.」だ。

ハンドソーンウェルテッドやアーチイーズなど本国で習得した伝統的な技術・構造は継承しつつ、

より履き心地を高めるために、ハンドソーンアウトソール・ベヴェルドウェストなど新しい技術を取り入れている。

本国WHITE’S社にも認められた「オールハンドメイド」「メイドインジャパン」の全く新しいWHITE’Sだ。

STUMPTOWNでは「100 WHITE’S BOOTS MFG.」の立役者でありブーツメーカーの

新城将也氏にそのこだわりと工夫を聞いてみた。

作業工程ひとつひとつに履く人のことを考えた工夫が練り込まれており、そのすべてをここで語りつくすのは不可能だが、

今回はその中でも特筆すべき点をピックアップして紹介していきたいと思う。

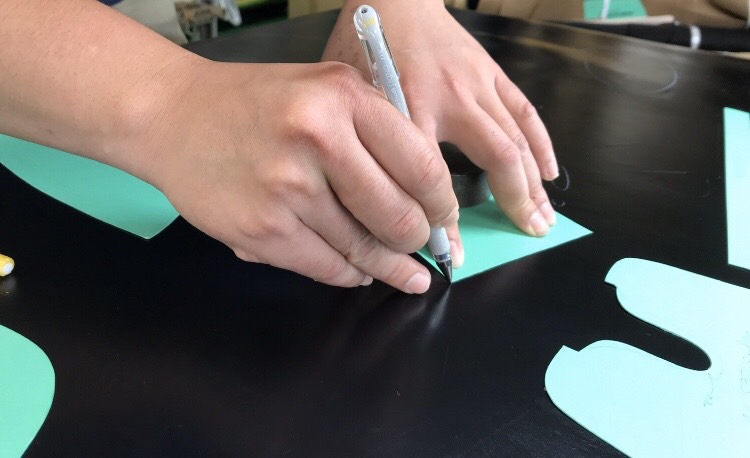

PROCESS 1

CLICKING「手裁ち裁断」

通常、靴製造工場では革のパーツを裁断する際、金型を用いて革を裁断するが、

100WHITE’S BOOTS MFG.(以降100 WHITE’S)ではパーツをひとつひとつ手作業で裁断している。

実際に革に触れ質感や厚み、強度などを確かめながら、それぞれに最適なパーツを裁断するためだ。

マシンで裁断するのに比べ何倍もの手間と時間がかかるが、この工程こそがブーツを履いた時の快適な足あたりにつながる。

PROCESS 2

「手縫い糸」

ブーツを作る際に使われる糸は既製品の物をそのまま使用する事が多い。

100 WHITE’Sでは糸の強度を上げる為、手作業でチャン(松ヤニと蜜ロウを調合した物)を塗り込んだ物を使用し

ウェルテイングの糸に関しては縫針ではなくテグスを巻きつけて使用している。

ソーイングアウトソール、ウェルティング、スキンステッチなど、縫う箇所に合わせて撚り糸の本数は調節され

その箇所に最も適した糸を自ら作り、それを使用することで、100 WHITE’Sが持つ堅牢さやその美しいデザイン性を実現している。

PROCESS 3

中底加工「チャネル起こし」

WHITE’S BOOTSの代名詞でもあるハンドソーンウェルテッド。

チャネルはそのハンドソーンウェルテッドを行うにあたって、

アッパー・ライニング・ウェルトを中底に縫い付けるために必要な壁のようなものだ。

一般的にこの工程はリブテープと呼ばれるテープを用いて簡易的に壁が作られることが多い。

WHITE’S社では専用の器具を使用してこのチャネル起こしが行われるが、

100 WHITE’Sではこのチャネル起こしも一足一足手作業で行っている。

特にベヴェルドウェストと呼ばれる極限まで絞った土踏まず部分のくびれは、100 WHITE’Sの大きな特徴の一つで、

その抜群のフィット感を生み出すのに重要なのがこの手作業でのチャネル起こしというわけだ。

PROCESS 4

LASTING「吊り込み」

アッパーのレザーやライニング、先芯を木型に沿って引っ張り内側へ吊り込むラスティング。

こちらも本国同様に手作業で吊り込みを行っていくが、

加えて100 WHITE’Sならではの吊り込みを行っている。

WHITE’S社ではアッパー、ライニング、先芯を重ねて同時に吊り込むのに対し、

100 WHITE’Sではこれらを別々に丁寧に吊り込んでいく。

それによりヒダ(革のシワ寄せ)ができやすいつま先部分の仕上がりがなめらかになり、

仕上がり後の美しいフォルムの実現が可能になるというわけだ。

また、凹凸が少ないためウェスティングの際アッパーと中底の間に隙間ができにくく、

雨水などの侵入の可能性を減らすという役割にもつながっている。

PROCESS 5

HANDSEWN WELTETED「掬い縫い」

PROCESS 3で起こしたチャネルにレザーウェルトを手作業で縫い付けるハンドソーンウェルテッド。

ここでもWHITE’S社の工場で培った技術をしっかりと継承つつ新城氏ならではの工夫が光る。

100 WHITE’Sで行なっているウェルティングはグットイヤーウェルトやノルウェージャン等の原点、

所謂旧式の縫い方で行われている。

この製法を行うためには上記でも書いた中底加工、吊り込みができて初めて行う事ができる。

手間や技術力が必要ではあるがこの製法こそ木型に忠実に表現でき、

まるで足の中が包み込まれたような心地よい履き心地を生んでいるのだ。

PROCESS 6

HANDSEWN OUTSOLE 「出し縫い」

ウェルト・レザーミッドソール・アウトソールを縫い付ける出し縫い。

通常、靴工場等の出し縫いはミシンで行うが、100 WHITE’Sではこの工程さえも手作業で行っている。

チャネル起こしの際に極限までくびれを持たせたベヴェルドウェストを実現させるためだ。

100 WHITE’Sでは土踏まず部分を極限までくびれさせているため、通常のミシンでは角度が足りず縫うことが出来ない。

手縫いをすることでこれを可能にしているが、ソールが分厚すぎるため通常の針では折れてしまうと言う。

最終的にたどり着いた結論がソールに穴をあけるための「オール」と手縫い用の「針」すらも自作するというものだった。

これにより手縫いならではの独特な雰囲気を表現している。

まさに試行錯誤の末たどり着いた努力の賜物と言えよう。

PROCESS 7

HEEL BUILDING「ヒール調整」

アウトソールソーイングが終われば次はヒールの装着だ。

ヒールの高さや角度は実際に歩いた際の履き心地に直結するため、ここでもミリ単位の調整が行われる。

ヒールベースは試行錯誤の上、サイズごとに独自の適正位置が定められている。

この適正位置を元にヒールベースを仮置きし地面との接地具合を確認する。

その接地具合に合わせてヒールベースの高さを調整する。

この工程をミリ単位で何度も繰り返しながら、捻じれや踵の浮きを調整し、

最適なバランス、快適な歩行へと近づけていく。

PROCESS 8

IRONING「コテ当て」

最終的な仕上げであるブーツの「IRONING」一つとっても、

新城氏の追及する至高の一足への探求心が垣間見える。

そのうちの一つがヒール、コバの仕上げだ。

磨き上げたヒールやコバにステインを染み込ませ、ワックスを塗りつやを与える。

さらにそのあと熱したコテをあてることで革の積み上げ部分の目をつぶし、より艶やか表情を醸し出させている。

一般的なブーツによく起こりうる積み上げの境目に隙間が出来てしまう現象もこれにより防ぐことができ、

ステインの色落ち防止や防水効果も上がる。

ウェルト部分や本底には飾りゴテで装飾を施すことで、100WHITE’Sがもつその美しさをより一層引き立たせる。

PROCESS 9

ツイストモカ「モカ縫い」

トゥの部分に施された装飾は究極の手縫いと呼ばれる「スキンステッチ」で縫われている。

革の表面から針を入れ、裏面まで貫通させずにわずか3mmほどの革内部をくぐらせる様に縫う手法だ。

これにより糸が革の内部を通ることでロープ状革表面が盛り上がり、

立体的なあばらのような表情を浮かび上がらせる。

これも「手縫い」を追求した新城氏が手掛ける100 WHITE’Sならではの魅力の一つだ。

今回新城氏に話を聞く中で

実際に制作する上での工夫やそこに至るまでの試行錯誤などを知ると、

このブーツはもはや言葉ですべてを語るのは不可能だと言わざるを得ない。

今回はその中でも特筆すべき点をピックアップして紹介したが、

そのものの持つ本当の魅力は実際に手に取り、履くことでしか分からないだろう。

実際に履く人のことを考え抜き、試行錯誤を重ね、工夫を凝らし、

持てる技術のすべてを集約したブーツ「100 WHITE’S BOOTS MFG.」。

そのすべてが形となったブーツを手にしたときに、漠然と五感に訴えかけてくるような魅力を感じることができる。

まさに言葉にできない、そんな一足だ。